Fachartikel aus MECHATRONIK 12/2015, S. 36 bis 37

Drahtloses Werkzeugmanagement

So geht’s dem Bohrer

Forschung zu drahtloser Datenübertragung im Projekt Smart Tool: Individualisierung und fertigungssynchrone Verschleißüberwachung revolutionieren das Werkzeugmanagement in der spanenden Fertigung.

|

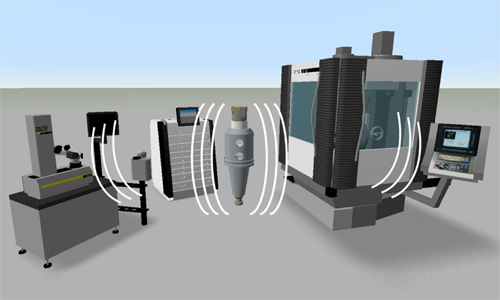

| Schematische Darstellung des Gesamtsystems (Bild: TU Darmstadt) |

Von Kim-Carolin Landfried und Prof. Klaus Hofmann

Seit Jahrzehnten wird auf dem Gebiet der Reststandzeiterfassung von Werkzeugen intensiv geforscht. Oft werden heute noch die Erfahrung und das Augenmaß eines Mitarbeiters herangezogen, wenn es um die Verschleißerfassung von Werkzeugen geht. Dieser begutachtet die Schneide unter einem Mikroskop und entscheidet daraufhin, ob das betreffende Arbeitsmittel weiter eingesetzt werden kann, nachgeschliffen oder entsorgt werden muss. Eine informationstechnische Unterstützung erhält er hierbei nicht. Das Fatale: Jeder Fehler kostet die Firma bares Geld. Dabei spielt es keine Rolle, ob ein noch einsatzfähiges Werkzeug ausgemustert wird, ein zu stark verschlissenes Teil bei der Bearbeitung bricht oder Toleranzen nicht eingehalten werden.

Durch den Bruch eines Werkzeuges können bei sehr präzisen Bauteilen Toleranzen in solchem Maß überschritten werden, dass das Werkstück irreparabel beschädigt wird und den Produktionsprozess in Form von Ausschuss verlässt. Hat es zuvor bereits zeitaufwändige oder kostenintensive Produktionsschritte durchlaufen, bleibt der Hersteller auf diesen Kosten sitzen. Von effizientem Werkzeugmanagement kann also kaum die Rede sein.

Um sich dieser komplexen Herausforderung der Werkzeugverschleißüberwachung zu stellen, startete 2013 das Projekt Smart Tool. Das Konsortium dieses vom Bundesministerium für Bildung und Forschung geförderten Projekts besteht auf der wissenschaftlichen Seite aus den Fachgebieten Integrierte Elektronische Systeme (IES) und Produktionsmanagement, Technologie und Werkzeugmaschinen (PTW) der TU Darmstadt. Als Anwenderunternehmen steuern unter anderem die Unternehmen Heidelberger Druckmaschinen sowie Siemens (auf der SPS IPC Drives in Halle 11) Expertise bei.

www.smarttool.tu-darmstadt.de

Lesen Sie weiter und laden Sie sich hier den vollständigen Artikel "So geht’s dem Bohrer" als PDF-Datei herunter:

Downloads und Bestellmöglichkeiten