Fachartikel vom 06/28/2016

Faulhaber

Mehr Motoren für mehr Kontrolle

Kleinstantriebe treiben die Prothetik voran – durch 14 Greifoptionen können Prothesenträger wieder fast alle Bewegungen ausführen. Kleinigkeiten im Alltag, wie eine Chipstüte aufreißen, sind wieder möglich und steigern damit die Lebensqualität. Die 400 bis 600 Gramm schwere Hand wird durch elektrische Signale gesteuert. Erzeugt werden diese Signale durch Muskelkontraktionen, die sich auf der Haut messen lassen.

|

| Die künstliche Hand wiegt zwischen 400 und 600 Gramm und ist damit etwa so schwer wie die natürliche Hand. (Bild: Steeper) |

Kleinstantriebe treiben die Prothetik voran

Schnürsenkel binden, Bettwäsche zusammenlegen, eine Chipstüte aufreißen – die Liste der Tätigkeiten, die einhändig nicht oder nur schwer zu bewältigen sind, ist unerfreulich lang. Menschen, die durch eine Amputation oder einen Unfall eine Hand verloren haben, werden täglich mit solchen Hürden konfrontiert. Um ihren Alltag zu erleichtern, kommen immer bessere Prothesen auf den Markt. Leistungsstarke Kleinstmotoren sorgen dafür, dass die neuesten Modelle schnell oder fest zupacken können, wobei die Greifkraft beim Halten konstant bleibt.Funktionelle Prothesen kennen die meisten von uns nur aus Science-Fiction-Filmen, in denen die künstlichen Extremitäten übermenschliche Kräfte verleihen. Im echten Leben dagegen machen bionische Handprothesen ihre Träger zwar nicht zu Superhelden, sie können ihnen aber viele Tätigkeiten ermöglichen, die für andere Menschen selbstverständlich sind. Das britische Unternehmen Steeper hat dafür die kleine myoelektronische Handprothese Bebionic entwickelt. Die künstliche Hand wiegt zwischen 400 und 600 Gramm und ist damit etwa so schwer wie die natürliche Hand. Gesteuert wird sie durch elektrische Signale. Diese werden durch Muskelkontraktionen erzeugt und lassen sich mit Elektroden auf der Haut messen, ähnlich wie bei einem EKG in der Herzdiagnostik.

Elektrische Signale für intuitive Bewegungen

Zwei Elektroden, die im Prothesenschaft integriert sind, erkennen die myoelektronischen Signale und leiten diese an die Steuerungselektronik weiter, die diese Signale verstärkt und zur Aktivierung von fünf kleinen Elektromotoren nutzt, die daraufhin die Finger und Daumen bewegen – die Hand öffnet oder schließt sich. Dabei entscheidet die Stärke der Muskelkontraktion über die Geschwindigkeit und die Greifkraft: Ein schwaches Signal erzeugt eine langsame Bewegung, ein starkes Signal eine schnelle.Die Muskeln, deren Signale zum Öffnen und Schließen der Handprothese genutzt werden, sind normalerweise eigentlich für die Bewegung des Handgelenks zuständig. Der Träger der Handprothese muss also lernen, dass sie nun eine andere Funktion haben. „Das menschliche Gehirn ist unglaublich anpassungsfähig. Schon nach kurzer Zeit führen die Menschen die Bewegung ebenso intuitiv durch, wie Autofahrer beim Haltewunsch auf die Bremse treten“, weiß dazu Ted Varley, technischer Direktor bei Steeper.

|

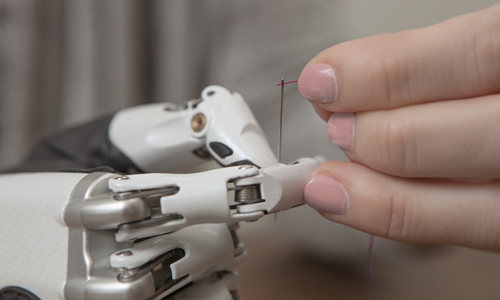

| Die bionische Hand erleichtert viele Alltagsaktivitäten. (Bild: Steeper) |

Die erste myoelektronische Hand kam bereits Anfang der 1980er-Jahre auf den Markt. Sie wurde von einem einzelnen Motor angetrieben und hatte nur einen einfachen Greifmechanismus: Daumen, Zeige- und Mittelfinger konnten zu einem Zangengriff geschlossen werden. Ringfinger und kleiner Finger waren nur aus kosmetischen Gründen vorhanden und hatten keine Greifkraft. Dieses Konzept wurde vor etwa zehn Jahren für die Bebionic-Hand grundlegend geändert. „Wir haben festgestellt, dass die Menschen eine geringere Greifkraft pro Finger akzeptieren, wenn sie dafür mehr Flexibilität erhalten“, erklärt Ted Varley. Um die Finger einzeln steuern zu können, wird bei der Bebionic-Hand daher jeder Finger mit einem eigenen Elektromotor ausgestattet. Vier Motoren der Finger sind im Bereich der Handfläche untergebracht, der fünfte im Daumen selbst. In die Motoren sind Encoder integriert, um die Position der Finger jederzeit präzise zu erfassen.Dank der individuellen Steuerung können die Finger zu insgesamt 14 verschiedenen Griffmustern arrangiert werden. Mit dem Schlüsselgriff, der den Daumen bei gebeugten Fingern auf und ab bewegt, kann man zum Beispiel flache Gegenstände wie Teller, Schlüssel oder Scheckkarten halten. Mit dem Hakengriff können schwere Lasten bis zu 25 Kilogramm getragen werden, der ausgestreckte Zeigefinger erlaubt die Benutzung von Tastaturen und Fernbedienungen. Befindet sich der Daumen in der Oppositionsstellung, und alle Finger werden so weit geschlossen, bis sie auf Widerstand stoßen ergibt das den Kraftgriff. Dieser wird verwendet, um unregelmäßig geformte Gegenstände wie etwa Weingläser zu umfassen. „Diese Haltung sieht viel natürlicher aus als ein Zangengriff. Außerdem ist der Griff stabiler, wenn alle Finger benutzt werden“, betont Varley.

|

| Bionische Handprothesen ermöglichen ihren Trägern viele Tätigkeiten, die für andere Menschen selbstverständlich sind. (Bild: Steeper) |

Um zwischen den einzelnen Griffmustern zu wechseln, nutzen die Bebionic-Träger ebenfalls die Armmuskeln. Geben sie bei bereits geöffneter Hand ein weiteres Öffnen-Signal, wechselt die Prothese in den nächsten Modus. Ein zusätzliches Signal liefert der Daumen, der mit der biologischen Hand entweder seitlich an die Finger herangeführt oder in die gegenüberliegende Position gebracht werden kann. Je nachdem, welche Daumenposition gewählt wird, stehen unterschiedliche Griffmuster zur Verfügung. Dabei können die Handbesitzer selbst entscheiden, welche der möglichen 14 Greifarten sie nutzen möchten und in welcher Reihenfolge diese abgerufen werden. Mit einer Software können sie die Prothese auch selbst individuell programmieren.

Gesteigertes Selbstwertgefühl

Die bionische Hand erleichtert viele Alltagsaktivitäten. „Tatsächlich sind es oft Kleinigkeiten, die durch die Prothese einfacher werden. In der Summe führen diese aber zu einer deutlich verbesserten Lebensqualität“, erzählt Ted Varley. Darüber hinaus hat die künstliche Hand aber auch einen großen psychologischen Effekt: „Viele Prothesenträger berichten, dass mit der Bebionic ihr Selbstwertgefühl gestiegen ist, da sie mit ihrer neuen High-Tech-Prothese auf Interesse und Faszination stoßen.“In diesem Zusammenhang spielt auch das attraktive Design der Prothese eine wesentliche Rolle – die Verwendung von Aluminium und Edelstahl sorgt für eine ansprechende Optik. Zudem wurde die äußere Form dem natürlichen Vorbild so weit wie möglich nachempfunden. „Unser Vorgehen bei der Entwicklung der dritten Bebionic-Generation war in der Prothetik eher unüblich: Wir haben zuerst das Gehäuse entwickelt und dann nach Lösungen gesucht, wie die einzelnen Komponenten darin untergebracht werden können“, betont Varley. „Noch vor fünf Jahren wäre dieser Ansatz für eine so kleine Hand nicht möglich gewesen – die Technologie war noch nicht reif dafür.“ Auch der für die Anwendung prädestinierte DC-Kleinstmotor der Serie 1024 SR befand sich noch in der Entwicklungsphase, als Steeper sich 2013 mit seinem Vorhaben an Faulhaber wandte. Die Projektteams auf beiden Seiten haben dann die Entwicklung von Motorserie und Handprothese gleichzeitig vorangetrieben. In Großbritannien und der Schweiz fanden regelmäßige Treffen der Entwicklerteams von Steeper und Faulhaber statt.

|

| Der DC-Kleinstmotor der Serie 1024 SR. (Bild: Faulhaber) |

Der DC-Kleinstmotor der Serie 1024 SR bietet eine erstaunliche Leistungsdichte. Bei einem Durchmesser von 10 mm und einer Länge von 24 mm liefert er ein Haltemoment von 4,6 mNm. Zudem bietet er durch seine flache Drehzahl/Drehmomentkurve ein konstant hohes Drehmoment über den gesamten Geschwindigkeitsbereich. Die starke Leistung wird unter anderem durch die Entwicklung einer neuen Spulenkonstruktion ermöglicht, die 60 Prozent mehr Kupfer enthält als ihr Vorgänger und mit leistungsstarken Seltene-Erden-Magneten kombiniert ist. Um für eine möglichst geräuscharme Bewegung zu sorgen, sind die Motoren mit maßgeschneiderten Planetengetrieben der Serie 10/1 ausgestattet.„Eine besondere Herausforderung war zudem die Entwicklung des Linearantriebssystems, das in den Daumen integriert werden musste“, ergänzt Tiziano Bordonzotti, Vertriebsingenieur bei Faulhaber. Dank des hochpräzisen Vierpunktlagers, konnte der Antrieb mit 49 mm Länge deutlich kürzer dimensioniert werden als sonst üblich. (si)

www.faulhaber.com