Fachartikel aus MECHATRONIK 12/2017, S. 14 bis 17

Phoenix Contact

Flexible Anpassung an sich ändernde Rahmenbedingungen

Industrie 4.0 sowie IoT stellen völlig neue Anforderungen an die Automation. Das müssen Unternehmen bei der Entwicklung neuer Technologien und Geräte bedenken. Phoenix Contact geht noch einen Schritt weiter und hat seine Technologieplattform PLCnext Technology so offen konzipiert, dass selbst zukünftige Anforderungen realisiert werden können.

Speicherprogrammierbare Steuerungen (SPS) werden neben den klassischen Sprachen der IEC 61131-3 – also Funktionsplan (FUP), Kontaktplan (KOP), Ablaufsprache (AS) und Strukturierter Text (ST) – demnächst vermehrt in Hochsprachen wie C++ und C# programmiert werden. Darüber hinaus kommt insbesondere für regelungstechnische Anwendungen die modellbasierte Programmierung zum Einsatz, beispielsweise Matlab Simulink. Die Automatisierer müssen allerdings nicht nur die für sie oftmals neuen Sprachen berücksichtigen, sondern aufgrund von Industrie 4.0 und des Internet of Things (IoT) zusätzliche Anforderungen im Bereich der Konnektivität umsetzen. Nicht zu vergessen, dass die Datensicherheit stetig an Bedeutung gewinnt. Um den sich verändernden Rahmenbedingungen gerecht zu werden, hat Phoenix Contact die Technologieplattform PLCnext Technology entwickelt, auf deren Basis eine neue Steuerungsgeneration entsteht. Als erstes Gerät wird die Axiocontrol-SPS AXC F 2152 auf der SPS IPC Drives 2017 in Nürnberg vorgestellt.

|

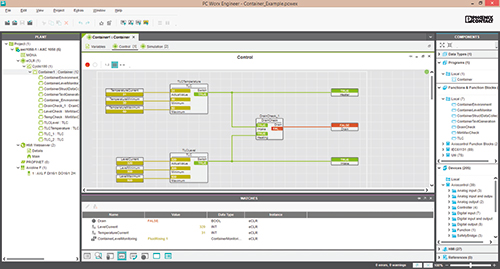

| Die PLCnext-Steuerungen werden mit dem Software-Tool PC Worx Engineer programmiert. |

Kostenfrei erhältliche Plug-ins für Eclipse und Visual Studio

Möchte der Programmierer den Steuerungscode weiterhin gemäß IEC 61131-3 schreiben, steht mit PC Worx Engineer eine neue Engineering-Umgebung zur Verfügung. Das Tool ermöglicht sowohl die komfortable Programmierung in den klassischen SPS-Sprachen als auch die Konfiguration der Steuerung und der angeschlossenen Feldbusse. Außerdem lässt sich eine Visualisierung erstellen, die auf der Steuerung abläuft und über einen Webbrowser auf dem jeweiligen Bedienterminal angezeigt werden kann.

Bei der Programmierung in Hochsprache (C++ oder C#) setzt Phoenix Contact auf Werkzeuge, die sich bereits bei den Anwendern bewährt haben. Für diese Werkzeuge werden kostenlos erhältliche Plug-ins für Eclipse sowie Visual Studio angeboten. Der Hochsprachen-Programmierer kann also nach wie vor seine gewohnte Engineering-Umgebung nutzen. Der von ihm generierte Code wird entweder als Bibliothek in PC Worx Engineer eingebunden oder direkt aus den jeweiligen Werkzeugen an die Steuerung gesendet. Er setzt sich aus IEC 61131-3 sowie Hochsprachenprogrammen zusammen, die gleichberechtigt nebeneinander stehen. Die Programme werden durch PC Worx Engineer oder mittels simpler XML-Dateien instanziiert. Genauso einfach gestaltet sich die Erstellung von Tasks, denen dann die Programminstanzen zur Abarbeitung zugewiesen werden. Auf der Steuerung führt der Execution and Synchronisation Manager (ESM) den Code anschließend in Echtzeit aus. Die PLCnext Technology erlaubt sogar die Mischung von Programmen aus unterschiedlichen Domänen in einer Task.

Taktsynchrone Kommunikation durch Puffermechanismen

Für den Datenaustausch zwischen den Programinstanzen ist der Global Data Space (GDS) verantwortlich. Die Kommunikation, die ebenfalls konfiguriert wird, erfolgt durch die Verwendung cleverer Puffermechanismen taktsynchron. Das bedeutet, dass ein Wert, der in einer hochprioren und schnellen Task berechnet und danach vom Code einer niederprioren und langsamen Task konsumiert wird, sich nicht innerhalb eines Zyklus der niederprioren Task ändert. So stellt die PLCnext Technology sicher, dass die Abfrage des Werts am Zyklusanfang dasselbe Ergebnis liefert wie am Zyklusende, selbst wenn die hochpriore Task zwischenzeitlich einen neuen Wert kalkuliert hat.

Die PLCnext Technology umfasst ferner einen Datenlogger, mit dem sich Daten zyklisch aufzeichnen lassen. Die Speicherung geschieht entweder in festen Intervallen oder synchron zu den definierten SPS-Tasks. Die Werte werden auf der Steuerung respektive auf ihrer SD-Karte abgelegt und von dort beispielsweise zur Langzeitarchivierung an einen PC weitergeleitet. Alternativ ist die Aufzeichnung in einem Ringpuffer möglich, wobei die Speicherung über einen Trigger gestoppt werden kann, sodass sich der Verlauf der Daten vor und nach dem Trigger-Zeitpunkt auswerten lässt.

Lesen Sie über einen mechatronik.info-Premium-Account weiter und laden Sie sich hier den vollständigen Artikel als PDF-Datei herunter:

Downloads und Bestellmöglichkeiten