Fachartikel vom 01/24/2012

Verbessertes Wärmemanagement von LED-Packages

Durchkontaktieren im Rolle-zu-Rolle-Verfahren

Mehr Bauteile, weniger Platz, größere Wärmeentwicklung – Schlagworte moderner Elektronik-Fertigung. Wie sich dabei die schon bekannte Stamped-Circuit-Board (SCB)-Technik weiter verbessern lässt, um den gestiegenen Anforderungen an LED-Gehäusen gerecht zu werden, hat Heraeus unter Beweis gestellt. Die Lösung heißt: Durchkontaktieren im Rolle-zu-Rolle-Verfahren.

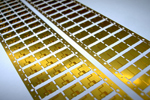

|

| Die Bandbreite beträgt 35 mm, gefertigt wird im endlos Reel-to-Reel-Verfahren und die obere Lage ist elektrisch frei. (Bild: Heraeus GmbH) |

LED-Packages müssen viel leisten. Gilt es doch, bei gestiegener Leistung die daraus resultierende erhöhte Wärme schnell und effizient abzuführen. Gleichzeitig müssen wegen der fortschreitenden Miniaturisierung mehr und mehr Bauteile auf geringerem Raum untergebracht werden. Um diesen Ansprüchen gerecht zu werden, ist neben weiterentwickelten Materialien und Produktionsverfahren für die Mehrlagentechnik der Packages die Durchkontaktierung im Rolle-zu-Rolle-Verfahren eine wesentliche Neuerung von Heraeus.

Rolle-zu-Rolle-Verfahren

Die SCB-Technik hat der Edelmetall- und Technologiekonzern weiterentwickelt und stellt als Ergebnis mehrlagige SCBs als Trägersubstanzen vor, die sich im Rolle-zu-Rolle-Verfahren durchkontaktieren lassen. Einsatzgebiete sehen die Entwickler in Multi-Chip-Packages mit integrierter, peripherer Elektrik und einer dadurch anspruchsvolleren Verschaltung. Als mehrlagiges Trägermaterial für LED-Chips werden die Vorteile der SCB-Technologie besonders wirksam. Heraeus-Multilayer-SCB kombiniert endlos strukturierte Metallschichten mit ebenfalls endlos strukturierten Kunststoffschichten. Für das optimale thermische Mangement besteht auch die Möglichkeit, die Chips direkt auf die Heat-Sink-Metalllage zu platzieren und mit den Schichten eine komplexe Verschaltung zu realisieren. Aufgrund dieser flexiblen Eigenschaften ergeben sich nicht nur Kostenvorteile gegenüber Keramik-Substraten, das Multilayer-SCB erlaubt auch, je nach Herstellungsprozess, eine deutliche Kostensenkung. Als Material kommt dabei eine Kupferlegierung mit variabler Dicke zum Einsatz, bevorzugt paritätisch ausgeführt, beziehungsweise die obere Lage dünner als die Untere. Durch den Aufbau und die Materialwahl lassen sich die Wärmekapazitäten unter den Leistungsbauteilen gleichmäßig auslegen. Weiterhin ist es möglich, den Heat-Sink-Anschluss elektrisch neutral zu halten und ebene Anschlüsse (für SMT/Reflow) zu konstruieren.

Elektrisch und thermisch durchkontaktiert

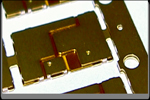

|

| Laminieren lassen sich bis zu vier Lagen: Metall – Kunststoff – Metall – Kunststoff. Die Kunststofffolie trennt elektrisch und ist in verschiedenen Dicken verfügbar. (Bild: Heraeus GmbH) |

Das mehrlagige SCB lässt sich elektrisch und thermisch mittels Prägungen durchkontaktieren. Dies ermöglicht zum einen an den Prägestellen die Stromleitfähigkeit, zum anderen wird die Betriebs-/Abwärme des Chips noch schneller weitergeleitet. Die Prägungen überbrücken an diesen Stellen die mit 0,05 mm sehr dünn gehaltene Kunststoff-Zwischenlage, wodurch die entstehende Wärme unter dem Chip schnell und sicher abtransportiert wird. Grundsätzlich sind Prägungen in sämtlichen Formen möglich, wobei sie hohen Ebenheitsanforderungen genügen. Eine runde Ausführung zum Beispiel ist platzsparend und eignet sich gut, um elektrisch und/oder thermisch durchzukontaktieren. Abprägung mit beliebiger, größerer Form (beispielsweise eckig) gestatten es, gegebenenfalls Bauteile darauf zu platzieren. Diese Prägungen lassen sich durch Schweißpunkte zusätzlich verbinden, welche zu einer Monomaterial-Durchkontaktierung führen. Diese dienen innerhalb der Prägung dazu, neben der zusätzlichen Wärmeableitung, die elektrische Durchkontaktierung sicherzustellen und die Festigkeit des gesamten Pakets weiter zu erhöhen.

Eine Schweißpunkt-Durchkontaktierung hat zum Beispiel bei einer runden Prägung (Ø 0,4 mm) einen Durchmesser von 0,3 mm. Über diese Verbindung/Kontaktierung ist ein Stromdurchfluss I > 4 A möglich. Auf einer eckigen Abprägung (beispielsweise 1,5 mm × 1,5 mm) lassen sich sehr gut Bauteile wie Chips oder ähnliches platzieren. Auch hier hat die Schweißpunkt-Durchkontaktierung jeweils einen Durchmesser von 0,3 mm. Bei den eckigen Abprägungen sind mehrere Schweißpunkte möglich, die sich im Grunde beliebig eng aneinander reihen lassen. Die Prägung selbst hat eine Ebenheit < 5 µm. Die intelligente Strukturierung ermöglicht es, alle Bauteile zu platzieren und die elektrische Modulprüfung noch im endlosen Streifen durchzuführen, ohne die Teile vorher vereinzeln zu müssen.

|

| Durch Parameteranpassungen ist es möglich, die Schweißtiefe so zu beeinflussen, dass eine Verfärbung entsteht, die sich zur optischen Prozessüberwachung eignet. (Bild: Heraeus GmbH) |

Strukturierter Kunststoff

Die Kunststoffschicht innerhalb der Multilayer-SCB besteht – und das ist neu – aus beidseitig kleberbeschichtetem, strukturiertem Kunststoff mit einer Dicke von 0,05 mm. Die weiteren Eigenschaften sind aus der „normalen“ SCB-Technologie bekannt: UV-stabil und geeignet für Reflowlöten bei 260° C. Die drei oder vier Lagen des Multilayer-Pakets (Metall – Kunststoff – Metall – (Kunststoff)) ermöglichen, neben den einzelnen Durchkontaktierungspunkten, in ihrer Gesamtheit eine sehr gute thermische Leitfähigkeit. Die Oberflächen sind löt- sowie bondbar und eignen sich für die Andruck-Kontaktierung.

Der Paket-Aufbau und dessen Schweißverbindungen lassen sich mit diversen Prozessen kontrollieren. Je nachdem welche Überwachung gewünscht ist, können die Schweißverfahren angepasst beziehungsweise angewendet werden. Heraeus beherrscht hier eine Methode, mit der sich durch Parameteranpassung des Schweißgeräts die Schweißtiefe auf die Forderungen der Qualitätsprüfung anpassen lässt. Die daraus entstandene Materialveränderung lässt sich dann entweder optisch/visuell, zum Beispiel Inline mittels AOI, oder durch Parameterüberwachung überprüfen.

Tests bestätigen Prozess-Sicherheit

Etliche durchgeführte Tests, wie der Schertest, die elektrische Durchgangsprüfung, der Salzsprühnebeltest (JEDEC JESD22-A107), Schwefeldioxid- und Salpetersäuredampftest, bestätigen die Praxistauglichkeit der Multilayer-SCB-Technologie. Sie genügt somit auch hohen Qualitätsanforderungen, weshalb von dieser Seite aus der Zukunft neuerer LED-Technologien vorerst keine Grenze gesetzt ist.

Hintergrundwissen

Beim Laserschweißen durch Vollmaterial wird mit Parametern gearbeitet, bei denen der Schweißpunkt kleiner als der Durchmesser der Prägung ist, und die Schmelze trotzdem eine ausreichende Schweißtiefe erreicht. Geschweißt wird, um eine stoffschlüssige, elektrisch und mechanisch robuste Durchkontaktierung zu erhalten und die Festigkeit des Substrats weiter zu erhöhen. Die Hauptfestigkeit wird durch das Kleben erreicht. Für die Erhöhung der Prozesssicherheit lässt sich auch durch eine zuvor gelochte Prägung schweißen. Durch das Loch ist sichergestellt, dass der Laser alle Metalllagen des Substrats vollständig erreicht und das Material restlos aufschmilzt.

Autor: Guido Matthes ist Fachpressereferent bei Heraeus in Hanau